如何克服PCB建模挑戰【2020年更新】 發佈日期 2020-07-20

隨著電子設備變得越來越小、越來越普及,驅動它們的印刷電路板(PCB)和組件面臨著越來越高的功率密度和越來越複雜的局面。為了確保產品的可靠性和性能,需要準確而詳細的分析方法。

尤其是電子產品,建模起來可能會有驚人的挑戰。我們通常認為大型物體(例如汽車或飛機)是最難模擬的。但是,簡單的計算機或手機可以具有成千上萬個尺寸在1,000倍(100微米至100毫米)範圍內的機身,從而導致高度複雜的模型需要先進的計算能力。PCB本身就是一個很好的例子。

PCB建模技術

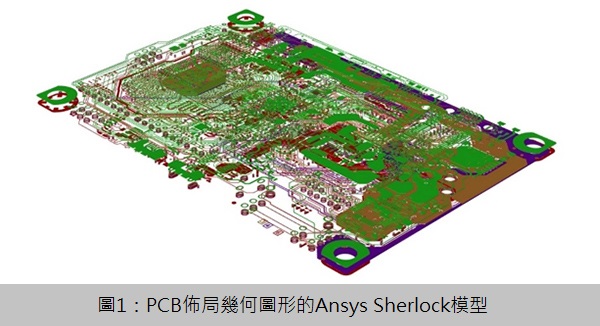

圖1中的PCB具有11個結構層。其中5層是層壓板或預浸料,是玻璃纖維增強的環氧樹脂,每層中都有不同的玻璃編織物。其中6層由數千個銅線、焊盤和平面組成,環氧樹脂(又名介電質)填充在銅特徵之間的間隙中。兩種類型的層都有成千上萬個鑽孔和電鍍孔,稱為通孔或微孔。這種複雜的電路板幾何形狀導致材料特性在空間上變化(例如彈性模量、密度、熱導率等),對於任何類型的模擬,都必須準確地指定這些特性。

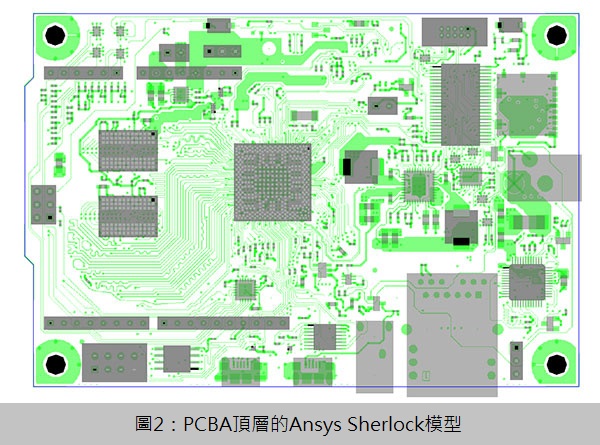

克服這些PCB建模難題的可能的第一步是使用Ansys Sherlock。Sherlock專為從任何電子計算機輔助設計(ECAD)文件捕獲和處理PCB幾何形狀而設計,並且可以導入所有行業標準輸出文件,包括Gerber、ODB ++、IPC-2581和EDB。如圖2所示,Sherlock可以捕獲所有銅線、平面、通孔、孔、板輪廓和疊層。將PCB數據上傳到Sherlock後,有幾種方法可以對幾何圖形進行建模。

方法1:集總或等效材料特性

處理PCB複雜幾何形狀的最基本方法是採用「集總」或「等效」材料特性。

該方法的第一步包括計算玻璃纖維增強層壓板層的正交異向性(orthotropic properties)。在查看圖1中的構造細節時,您會看到不同層(1078、2116等)中的各種玻璃編織。主要由於樹脂含量的不同,不同的玻璃編織會導致非常不同的材料和機械性能。彈性模量(E)和熱膨脹係數(CTE)的變化幅度將超過40%,具體取決於層壓板的結構。

Sherlock可以採用層壓結構數據表中列出的標準配置(50%樹脂/ 50%玻璃)的材料特性,並計算各種玻璃編織的正交異向性,並反轉樹脂的各向同性特性。

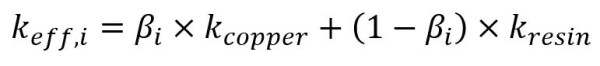

下一步包括計算銅和樹脂層的正交異向性。在這種方法中,假設板的每一層的銅覆蓋率百分比,並且可以計算有效的正交異向性。以板的導熱係數為例,每層的有效導熱係數可以計算為:

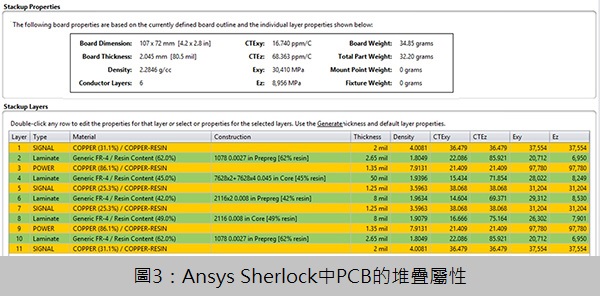

材料特性的集總程度可以由分析師確定。特性可以集中在所有層上,也可以逐層集中。集總方法為分析人員提供了可靠的電路板特性初階估計,但由於空間特性變化的「模糊」,可能導致錯誤。在圖3中顯示了跨所有層並逐層計算的等效特性的範例。

PCB建模的有效特性方法非常適合首次通過評估,例如預佈局或佈局的早期版本。但是,對於最終驗證,還需要其他詳細信息。

方法2:映射的材質特性(Trace Mapping)

用這種方法,在板的每一層上都構建了一個矩形的背景網格。每個背景網格根據銅和介電質的比例計算等效的材料特性。這有效地形成了遍及PCB每一層的材料特性圖。

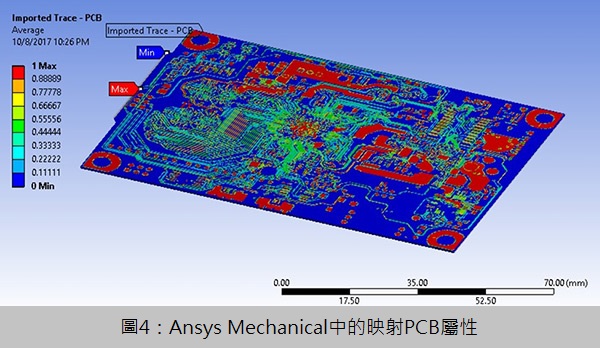

局部屬性的計算方法與方法1類似。但是,每個單元格中僅考慮板的有限部分,從而使材質圖可以捕獲屬性的局部變化。下面的圖4中顯示了在Ansys Mechanical中構造的此材料貼圖的範例。然後,在確定PCB的局部材料特性時,您的FEA或CFD模型中的網格可以引用此基礎材料圖。

Trace Mapping的主要優點是網格的複雜度和網格密度的完全控制。在複雜幾何形狀的情況下,網格幾乎可以完全由一階六面體元素組成。對於結構力學建模,六面體元素比一階四面體元素更適當,因為四面體元素往往高估剛性。根據您的應用(例如熱、機械、熱機械等),首選的元素大小在100到500微米之間。網格越精細,線圖開始與實際幾何圖形關聯的越多。

與方法1中詳細介紹的有效屬性方法相比,Trace Mapping可以更準確地表示PCB。與方法3中下面詳細介紹的方法相比,Trace Mapping還可以更快地執行模擬並使用更少的資源。

由於PCB設計的複雜性日益增加,Trace Modeling是預測熱機械故障風險的首選方法。

方法3:詳細幾何(Trace Modeling)

使用與方法1的簡化相反的極端方法,分析人員可以選擇透過提取PCB佈局的完整3D幾何圖形來明確表示整個電路板。在這種方法中,由於對每個走線和過孔進行了詳細建模,因此對板內材料分佈的假設較少。

由於越來越多地使用堆疊式微孔和用於高速電路(寬度小於25微米)的極小走線,因此,越來越多的應用無法包含明確的幾何形狀,而在製造、驗證測試和操作中帶來了故障風險。

但是,對整個PCB幾何形狀建模的挑戰不可低估。分析人員不僅被迫創建大型模型(每層可能超過1M個元素),而且複雜的幾何形狀無法劃分網格,也被不期望的元素類型和長寬比填充。

為了克服這些挑戰,Sherlock為用戶提供了多種選擇:

- Trace Modeling(如上所述)

- Trace Modeling區域

- Trace Modeling增強

Trace Modeling區域使用戶能夠為預定義區域中的每個特徵創建實體幾何。這減小了模型的潛在尺寸,當存在特定組件(例如BGA)或QFN)識別出的熱機械風險時,這特別有用。這類似於局部全局建模方法,但是Trace Modeling區域在全局低清晰度模型內部創建局部高清晰度模型。

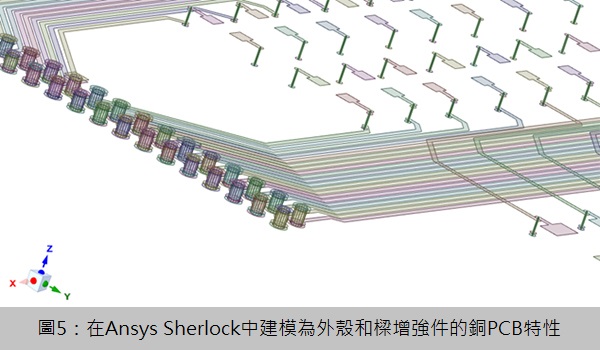

Trace Modeling增強功能是Sherlock中可用的最新功能。鋼筋是嵌入3D結構元素或母元素中的2D或1D元素。增強材料中的應變是根據嵌入元素的位移場計算得出的,這意味著增強材料和周圍材料之間的牢固結合(模仿了銅箔與鍍銅和環氧樹脂之間的結合)。

增強的好處包括不影響樹脂或層壓板網格的佈局幾何形狀。這為分析人員提供了與Trace Mapping類似的好處,在該映射中,網格大部分是一階六面體元素,並且可以完全控制網格密度。

所有這些功能為下一代技術電子產品的電氣、熱、機械和可靠性建模創造了令人興奮的機遇。

(資料來源:https://www.ansys.com/blog/thermo-mechanical-analysis-pcb)